Stampa 3D di Vetro Metallico Massivo nel 2025: Trasformare la Manifattura Avanzata con Forza e Precisione Senza Pari. Esplora la Crescita del Mercato, le Innovazioni Tecnologiche e il Futuro.

- Sintesi Esecutiva: Prospettive di Mercato per il 2025 e Fattori Chiave

- Fondamenti del Vetro Metallico Massivo: Proprietà e Vantaggi

- Tecnologie di Stampa 3D per Vetro Metallico Massivo: Stato Attuale e Innovazioni

- Attori Chiave dell’Industria e Partenariati Strategici

- Dimensione del Mercato, Segmentazione e Previsioni di Crescita 2025–2030

- Applicazioni Emergenti: Aerospaziale, Medico, Elettronica e Oltre

- Catena di Fornitura, Approvvigionamento di Materiali e Sfide Manifatturiere

- Proprietà Intellettuale, Standard e Contesto Normativo

- Analisi Competitiva e Barriere all’Entrata

- Prospettive Future: Tendenze Disruptive e Opportunità fino al 2030

- Fonti e Riferimenti

Sintesi Esecutiva: Prospettive di Mercato per il 2025 e Fattori Chiave

La stampa 3D di Vetro Metallico Massivo (BMG) sta emergendo come tecnologia trasformativa nella manifattura avanzata, offrendo una combinazione unica di alta resistenza, elasticità e resistenza alla corrosione. Nel 2025, il mercato della stampa 3D di BMG è caratterizzato da un’innovazione rapida, con fattori chiave tra cui la domanda di componenti ad alte prestazioni nei settori aerospaziale, medico e elettronico, oltre ai continui progressi nello sviluppo di hardware di manifattura additiva e materiali di approvvigionamento.

Il panorama attuale è plasmato dagli sforzi di aziende pionieristiche e istituzioni di ricerca. Amorphology, una spin-off dal NASA Jet Propulsion Laboratory, rimane leader nella commercializzazione di BMG per ingranaggi e componenti di precisione, sfruttando la manifattura additiva per produrre parti con geometrie complesse e proprietà meccaniche superiori. ExOne, ora parte di Desktop Metal, ha anche dimostrato processi di binder jetting per BMG, ampliando la gamma di materiali stampabili e abilitando nuove applicazioni nella progettazione e prototipazione.

Nel 2025, l’adozione della stampa 3D di BMG è spinta da diversi fattori chiave:

- Prestazioni dei Materiali: I BMG offrono una struttura amorfa unica, risultando in una durezza eccezionale e resistenza all’usura, molto attraente per le industrie che richiedono parti miniaturizzate e di alta precisione.

- Innovazione di Processo: I progressi nei sistemi di manifattura additiva basati su laser e binder jetting stanno consentendo l’elaborazione affidabile dei BMG, superando le sfide precedenti legate alla cristallizzazione e fragilità durante la fabbricazione.

- Resilienza della Catena di Fornitura: La capacità di produrre parti BMG complesse su richiesta supporta modelli di manifattura decentralizzati, riducendo i tempi di consegna e i costi di inventario per componenti critici.

Guardando al futuro, nei prossimi anni si prevede una ulteriore integrazione della stampa 3D di BMG in applicazioni di alto valore. Si prevede che i settori aerospaziale e della difesa aumentino l’adozione grazie al risparmio di peso e alla durevolezza offerti dai componenti BMG. Anche l’industria dei dispositivi medicali sta esplorando i BMG per strumenti chirurgici minimamente invasivi e impianti, capitalizzando sulla loro biocompatibilità e precisione. Aziende come Amorphology stanno collaborando attivamente con gli OEM per aumentare la produzione e qualificare i parti BMG per utilizzi critici.

Sebbene il mercato rimanga di nicchia rispetto alla manifattura additiva metallica convenzionale, le uniche proprietà dei BMG e la maturazione dei processi di stampa 3D ci si aspetta che traducano in una crescita costante fino al 2025 e oltre. Le partnership strategiche tra innovatori di materiali, produttori di attrezzature e utenti finali saranno cruciali per superare le barriere tecniche e sbloccare nuove opportunità commerciali nel settore della stampa 3D di BMG.

Fondamenti del Vetro Metallico Massivo: Proprietà e Vantaggi

I vetri metallici massivi (BMG) rappresentano una classe unica di metalli amorfi caratterizzati dalla loro struttura atomica disordinata, che conferisce eccezionali proprietà meccaniche e fisiche. A differenza dei metalli cristallini, i BMG non presentano confini di grano, risultando in alta resistenza, elasticità superiore e notevole resistenza alla corrosione. Questi attributi rendono i BMG molto attraenti per applicazioni ingegneristiche avanzate, in particolare nei settori che richiedono materiali ad alte prestazioni come aerospaziale, dispositivi medici e utensili di precisione.

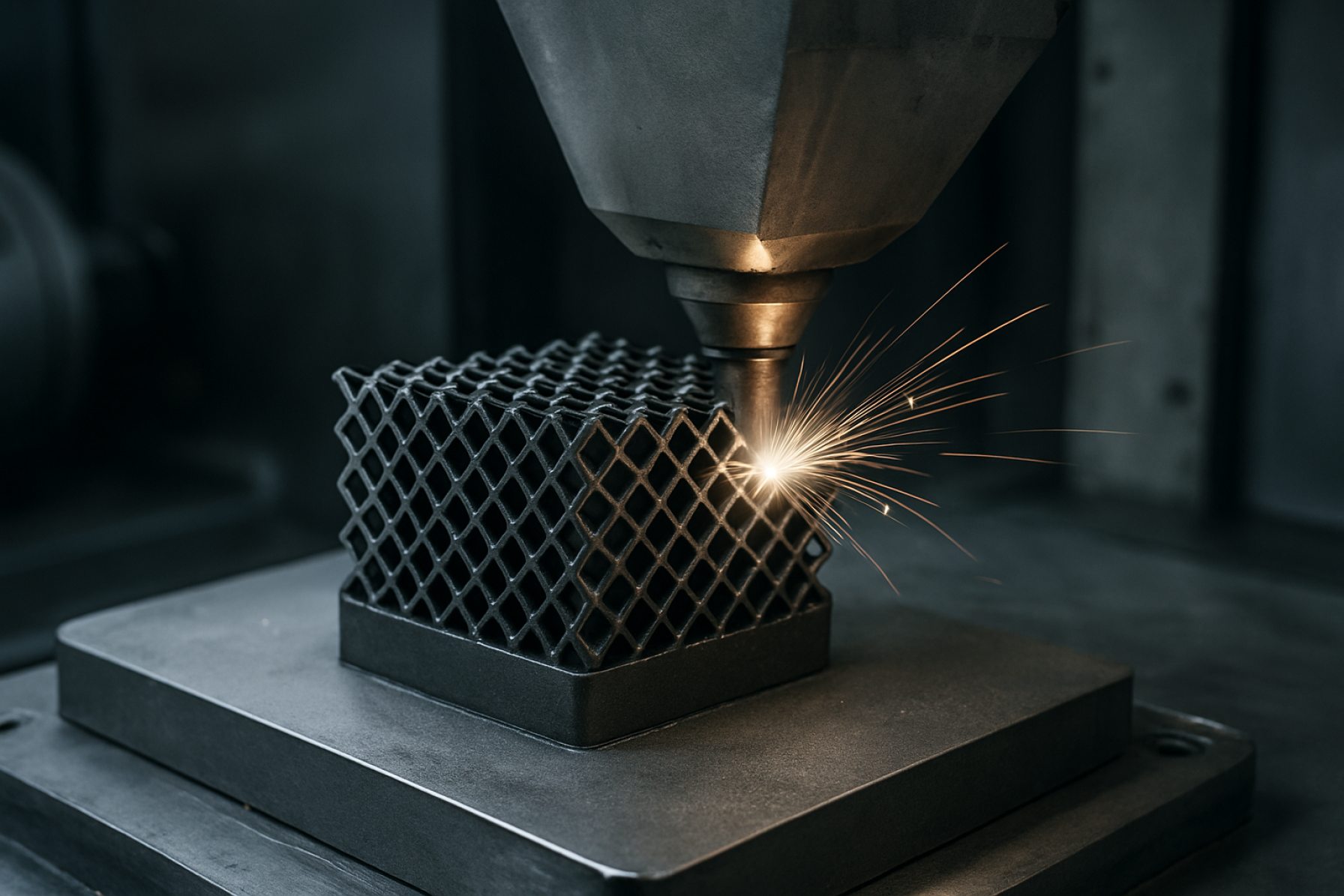

L’avvento della stampa 3D, o manifattura additiva (AM), ha aperto nuove strade per la lavorazione dei BMG, superando le sfide tradizionali associate alla fusione e alla lavorazione. Nel 2025, l’integrazione dei BMG con le tecnologie di stampa 3D sta guadagnando slancio, guidata dalla necessità di geometrie complesse e componenti personalizzati che sfruttano le uniche proprietà di questi materiali. Le tecniche AM più comuni per i BMG includono fusione selettiva tramite laser (SLM), fusione a letto di polvere laser (LPBF) e deposizione di energia diretta (DED). Questi metodi consentono tassi di raffreddamento rapidi necessari per mantenere la struttura amorfa durante la solidificazione.

Le proprietà chiave dei BMG rilevanti per la stampa 3D includono:

- Alto rapporto resistenza/peso: I BMG possono mostrare resistenze a snervamento fino a due volte quelle delle leghe di titanio convenzionali, rendendoli ideali per parti leggere e ad alta resistenza.

- Limite elastico: I BMG possono subire deformazioni elastiche fino al 2%, significativamente superiori alla maggior parte dei metalli, consentendo un assorbimento di energia e resilienza nei componenti funzionali.

- Resistenza alla corrosione e all’usura: L’assenza di confini di grano e strati di ossido passivo fornisce un’eccellente resistenza al degrado ambientale.

- Precisione e finitura superficiale: La struttura amorfa consente la produzione di componenti con caratteristiche fini e superfici lisce, riducendo i requisiti di post-elaborazione.

Nel 2025, diversi leader del settore stanno sviluppando e commercializzando attivamente soluzioni di stampa 3D per BMG. Amorphology, una spin-off dal NASA Jet Propulsion Laboratory, è specializzata in leghe BMG e ha pionierato l’uso della manifattura additiva per la produzione di ingranaggi e componenti di precisione. Heraeus, un gruppo globale di tecnologia dei materiali, offre polveri BMG e collabora con produttori di attrezzature di manifattura additiva per ottimizzare i parametri di processo per la produzione su scala industriale. Exmet, con sede in Svezia, si concentra sullo sviluppo di materie prime BMG e integrazione dei processi per AM, prendendo di mira applicazioni nei settori medicali e aerospaziali.

Guardando al futuro, le prospettive per la stampa 3D di BMG sono promettenti. La ricerca continua mira ad espandere la gamma di composizioni BMG stampabili, migliorare l’affidabilità del processo e aumentare la produzione di pezzi più grandi e più complessi. Man mano che le piattaforme di manifattura additiva diventano più sofisticate e i costi dei materiali diminuiscono, ci si aspetta che i BMG passino da applicazioni di nicchia a un’adozione industriale più ampia, sbloccando nuove possibilità nell’ingegneria e nel design ad alte prestazioni.

Tecnologie di Stampa 3D per Vetro Metallico Massivo: Stato Attuale e Innovazioni

La stampa 3D di vetro metallico massivo (BMG) sta emergendo come una tecnologia trasformativa nella manifattura avanzata, sfruttando la struttura amorfa unica dei BMG per fornire componenti con eccezionale resistenza, elasticità e resistenza alla corrosione. Nel 2025, il campo sta assistendo a progressi significativi, guidati sia da leader di settore affermati che da startup innovative.

Le tecnologie di stampa 3D più prevalenti per i BMG sono la fusione a letto di polvere basata su laser (PBF-LB) e la deposizione di energia diretta (DED). Questi metodi consentono tassi di raffreddamento rapidi necessari per mantenere la struttura amorfa dei BMG durante la fabbricazione. Nonostante ciò, Amorphology, una spin-off dal NASA Jet Propulsion Laboratory, è stata in prima linea nella commercializzazione della stampa 3D di BMG. L’azienda è specializzata in ingranaggi e componenti di precisione per robotica e aerospaziale, utilizzando leghe proprietarie e processi di manifattura additiva per ottenere parti a forma quasi netta con minimi post-elaborazioni.

Un altro attore chiave, ExOne, ha esplorato il binder jetting per vetri metallici, concentrandosi su scalabilità ed economicità per applicazioni industriali. Nel frattempo, Desktop Metal ha sviluppato sistemi compatibili con polveri BMG, mirando a prototipazione rapida e produzione a basso volume per applicazioni ad alte prestazioni.

Nel panorama della ricerca e sviluppo, le collaborazioni tra industria e accademia stanno accelerando l’innovazione. Ad esempio, Honeywell ha collaborato con istituzioni di ricerca per investigare l’uso dei BMG nei componenti aerospaziali, mirando a sfruttare la loro superiore resistenza all’usura e proprietà meccaniche. Inoltre, GE ha investito in piattaforme di manifattura additiva capaci di elaborare vetri metallici avanzati, con un focus su applicazioni per turbine e dispositivi medici.

Recenti progressi hanno affrontato le principali sfide, come il controllo della cristallizzazione durante la stampa e l’ottimizzazione dei parametri di processo per strutture amorfe consistenti. Nel 2024 e nel 2025, diversi gruppi hanno segnalato la fabbricazione con successo di geometrie BMG complesse con proprietà meccaniche che rivaleggiano o superano quelle dei BMG convenzionalmente colati. L’integrazione di monitoraggio in situ e sistemi di feedback a ciclo chiuso sta ulteriormente migliorando l’affidabilità del processo e la qualità delle parti.

Guardando al futuro, le prospettive per la stampa 3D di BMG sono promettenti. Gli analisti del settore prevedono un’adozione più ampia nei settori che richiedono parti ad alte prestazioni e resistenti all’usura, come dispositivi medici, aerospaziale e ingegneria di precisione. Lo sviluppo continuo dei materiali, insieme ai progressi nell’hardware delle stampanti e nel controllo dei processi, dovrebbe ampliare la gamma di leghe BMG stampabili e consentire componenti più grandi e complessi. Man mano che aziende come Amorphology e Desktop Metal continuano a scalare le loro offerte, la stampa 3D di BMG è pronta per diventare una soluzione mainstream per applicazioni ingegneristiche esigenti nei prossimi anni.

Attori Chiave dell’Industria e Partenariati Strategici

Il panorama della stampa 3D di vetro metallico massivo (BMG) nel 2025 è plasmato da un gruppo selezionato di aziende pionieristiche e collaborazioni strategiche che stanno accelerando la commercializzazione e l’adozione di questa tecnologia di manifattura avanzata. I BMG, noti per la loro struttura amorfa unica e le straordinarie proprietà meccaniche, hanno attratto l’attenzione sia di leader di settore affermati che di startup innovative che cercano di sbloccare nuove applicazioni nei settori aerospaziale, dispositivi medici e utensili ad alte prestazioni.

Un attore centrale nel settore della stampa 3D di BMG è Amorphology, un’azienda californiana spin-off dal NASA Jet Propulsion Laboratory. Amorphology si specializza nello sviluppo e nella manifattura additiva di componenti BMG, sfruttando formulazioni di leghe proprietarie e competenze di processo. Negli ultimi anni, Amorphology ha ampliato le sue partnership con aziende aerospaziali e nel settore della robotica, concentrandosi sulla produzione di ingranaggi e parti di precisione resistenti all’usura che beneficiano delle proprietà uniche dei BMG. Le collaborazioni dell’azienda con importanti OEM aerospaziali e produttori di robotica dovrebbero approfondirsi fino al 2025, poiché cresce la domanda di componenti leggeri e ad alta resistenza.

Un altro contributore significativo è Heraeus, un gruppo tecnologico globale con una divisione dedicata ai metalli amorfi. Heraeus ha investito notevolmente nello sviluppo di materiali di approvvigionamento BMG ottimizzati per i processi di manifattura additiva, inclusa la fusione a letto di polvere laser e la deposizione di energia diretta. Le alleanze strategiche dell’azienda con produttori di stampanti 3D e istituzioni di ricerca hanno portato alla commercializzazione di nuove leghe BMG e alla raffinazione dei parametri di stampa, consentendo un’adozione più ampia nei settori industriali. Si prevede che le collaborazioni in corso di Heraeus con costruttori di macchine e utenti finali produrranno ulteriori progressi nella qualità di stampa e nella scalabilità nei prossimi anni.

Nello spazio della hardware per la manifattura additiva, Desktop Metal è emersa come un attore chiave per la stampa 3D di BMG. La piattaforma Studio System dell’azienda supporta l’elaborazione di polveri di metallo amorfo e Desktop Metal ha lavorato a stretto contatto con fornitori di materiali per qualificare i BMG per i suoi flussi di lavoro di binder jetting e sinterizzazione. Questa integrazione dovrebbe facilitare l’ingresso dei BMG in ambienti di prototipazione e produzione a basso volume, in particolare nei settori medico ed elettronico.

Le partnership strategiche tra innovatori di materiali, produttori di stampanti e utenti finali sono destinate a intensificarsi fino al 2025 e oltre. Queste collaborazioni sono fondamentali per superare le sfide tecniche, come il controllo della cristallizzazione durante la stampa e l’assicurazione della ripetibilità della qualità delle parti. Man mano che i portafogli di proprietà intellettuale si espandono e i progetti pilota si traducono in produzione commerciale, l’ecosistema della stampa 3D di BMG si prepara a una significativa crescita, con leader di settore come Amorphology, Heraeus e Desktop Metal in prima linea in questa trasformazione.

Dimensione del Mercato, Segmentazione e Previsioni di Crescita 2025–2030

Il mercato per la stampa 3D di Vetro Metallico Massivo (BMG) sta emergendo come un segmento specializzato all’interno dell’industria più ampia della manifattura additiva, guidato dalle uniche proprietà dei BMG—come alta resistenza, elasticità e resistenza alla corrosione—che non possono essere raggiunte con metalli cristallini convenzionali. Nel 2025, il mercato globale della stampa 3D di BMG rimane nella sua fase embrionale, con attività commerciale concentrata principalmente in Nord America, Europa e alcune parti dell’Asia. Si stima che la dimensione del mercato sia nell’ordine delle decine di milioni di USD, ma si prevede che cresca a un tasso di crescita annuale composto (CAGR) superiore al 25% fino al 2030, poiché più industrie riconoscono i vantaggi dei BMG per applicazioni ad alte prestazioni.

La segmentazione del mercato di stampa 3D di BMG si basa principalmente sull’industria finale di utilizzo, la composizione del materiale e la tecnologia di stampa. I settori chiave di utilizzo finale includono aerospaziale, dispositivi medici, elettronica e beni di lusso. Si prevede che i settori aerospaziale e della difesa rimangano i più grandi consumatori, sfruttando i BMG per componenti leggeri e ad alta resistenza. Anche il settore medico è un significativo adottante, utilizzando i BMG per strumenti chirurgici e impianti grazie alla loro biocompatibilità e resistenza all’usura. In termini di materiale, i BMG a base di zirconio dominano le attuali offerte commerciali, sebbene la ricerca su leghe BMG a base di titanio e magnesio sia in corso.

Sul fronte tecnologico, le metodologie di manifattura additiva basate su laser—come la fusione selettiva tramite laser (SLM) e la fusione a letto di polvere laser (LPBF)—sono le più utilizzate per i BMG, data la loro capacità di raffreddare rapidamente il metallo fuso e prevenire la cristallizzazione. Aziende come Amorphology (un spin-off del Caltech) sono in prima linea, offrendo sia materie prime BMG che soluzioni di stampa 3D proprietarie. ExOne, ora parte di Desktop Metal, ha anche dimostrato il binder jetting dei BMG, ampliando la gamma di geometrie e dimensioni delle parti stampabili. In Europa, Heraeus è un fornitore notevole di polveri BMG e ha collaborato con produttori di attrezzature di manifattura additiva per ottimizzare i parametri di processo per la produzione su scala industriale.

Guardando al 2030, il mercato della stampa 3D di BMG beneficerà probabilmente di continui progressi nella qualità delle materie prime, nel controllo dei processi e nelle tecniche di post-elaborazione. Si prevede l’entrata di maggiori produttori di sistemi di stampa 3D in metallo e fornitori di materiali, che contribuiranno a ridurre i costi e ad ampliare il mercato potenziale. L’approvazione normativa nei settori medico e aerospaziale accelererà ulteriormente l’adozione. Man mano che le barriere della proprietà intellettuale diminuiscono e l’innovazione aperta aumenta, il mercato potrebbe vedere una proliferazione di nuove leghe BMG e soluzioni specifiche per applicazioni, posizionando la stampa 3D di BMG come una nicchia di alto valore all’interno del panorama più ampio della manifattura additiva.

Applicazioni Emergenti: Aerospaziale, Medico, Elettronica e Oltre

La stampa 3D di vetro metallico massivo (BMG) sta rapidamente passando dalla ricerca di laboratorio ad applicazioni concrete, con il 2025 che segna un anno cruciale per la sua adozione in settori di alto valore. I BMG, noti anche come metalli amorfi, offrono una combinazione unica di alta resistenza, elasticità, resistenza alla corrosione e processabilità, rendendoli attraenti per le industrie che richiedono elevate prestazioni materiali.

Nel settore aerospaziale, la spinta per componenti leggeri e ad alta resistenza sta accelerando l’integrazione della stampa 3D di BMG. Aziende come NASA hanno attivamente indagato l’utilizzo dei BMG in meccanismi e parti strutturali dei veicoli spaziali, sfruttando la loro superiore resistenza all’usura e la capacità di produrre geometrie complesse mediante manifattura additiva. Il potenziale di stampare parti a forma quasi netta con minime post-elaborazioni è particolarmente prezioso per ridurre sia il peso che il costo negli assemblaggi aerospaziali. Nel 2025, si prevede che progetti collaborativi tra agenzie governative e produttori aerospaziali privati producano i primi componenti stampati in 3D di BMG qualificati per il volo, in particolare per applicazioni spaziali e veicoli aerei senza pilota (UAV).

Il settore medico è un altro precoce adottante, capitalizzando sulla biocompatibilità e sulle proprietà non magnetiche dei BMG. Aziende come Zimmer Biomet e Smith+Nephew stanno esplorando la stampa 3D di BMG per strumenti chirurgici di nuova generazione, impianti ortopedici e dispositivi dentali. La capacità di stampare su misura impianti specifici per i pazienti con proprietà meccaniche migliorate e superfici lisce e resistenti all’usura è attesa per guidare le sottomissioni normative e i casi clinici pilota nel 2025 e oltre. Inoltre, la struttura amorfa dei BMG riduce l’adesione batterica, un vantaggio critico per i dispositivi impiantabili.

Nel settore elettronico, la combinazione unica di alta resistenza e proprietà magnetiche morbide dei BMG sta aprendo nuove strade per componenti miniaturizzati. VACUUMSCHMELZE, un leader nei materiali magnetici avanzati, sta sviluppando attivamente componenti basati su BMG per induttori, trasformatori e connettori di precisione. La precisione della stampa 3D consente la fabbricazione di geometrie intricate difficili o impossibili da ottenere con la manifattura tradizionale, supportando la tendenza in corso di miniaturizzazione nei dispositivi elettronici di consumo e industriali.

Oltre a questi settori, la stampa 3D di BMG è esplorata per articoli sportivi ad alte prestazioni, orologi di lusso e persino applicazioni militari, dove la combinazione di resistenza, elasticità e resistenza alla corrosione è altamente valutata. Man mano che i produttori di macchine come Desktop Metal e EOS continuano a perfezionare i parametri di processo e ad ampliare i portafogli di materiali, si prevede che i prossimi anni vedranno una commercializzazione più ampia e l’emergere di nuovi domini applicativi. Le prospettive per il 2025 e oltre sono di una crescente adozione, guidata dai progressi continui sia nello sviluppo delle leghe BMG che nella tecnologia di manifattura additiva.

Catena di Fornitura, Approvvigionamento di Materiali e Sfide Manifatturiere

La stampa 3D di vetro metallico massivo (BMG) sta emergendo come una tecnologia trasformativa, ma la sua catena di fornitura, l’approvvigionamento di materiali e il panorama manifatturiero nel 2025 affrontano sfide e opportunità uniche. I BMG—leghe amorfe con straordinaria resistenza ed elasticità—richiedono composizioni di lega precise e tassi di raffreddamento rapidi, rendendo la loro produzione e lavorazione più complesse rispetto ai metalli convenzionali.

La catena di fornitura per la stampa 3D di BMG inizia con l’approvvigionamento di materiali grezzi ad alta purezza, come zirconio, titanio, rame e nichel. Questi elementi devono essere legati attentamente per ottenere la capacità di formare vetro desiderata. Nel 2025, la disponibilità di questi metalli rimane generalmente stabile, ma fattori geopolitici e un aumento della domanda nei settori aerospaziale ed elettronico possono dare luogo a volatilità dei prezzi, in particolare per lo zirconio e gli elementi delle terre rare. Aziende come Materion Corporation e AMETEK, Inc. sono tra i fornitori riconosciuti di leghe speciali e metalli ad alta purezza, a sostegno della catena di approvvigionamento BMG.

L’approvvigionamento dei materiali è ulteriormente complicato dalla necessità di ambienti di lavorazione ultra-puliti per prevenire contaminazioni, che possono compromettere la struttura amorfa. Solo un numero limitato di produttori nel mondo ha la capacità di produrre materie prime BMG con la purezza richiesta e nelle forme di polvere o filo adatte per la manifattura additiva. Liquidmetal Technologies rimane un attore chiave, detentore di brevetti e processi proprietari per la produzione di BMG e di concessione della sua tecnologia a partner nei settori medico, elettronica di consumo e industriale.

Dal lato della manifattura, la principale sfida è adattare l’hardware della stampa 3D per gestire le uniche proprietà termiche dei BMG. I BMG richiedono tassi di raffreddamento estremamente elevati (spesso superiori a 1000 K/s) per evitare la cristallizzazione, limitando così la scelta delle tecniche di manifattura additiva. La fusione a letto di polvere laser e la deposizione di energia diretta sono in fase di raffinamento per accogliere questi requisiti, ma il controllo del processo e la ripetibilità rimangono ostacoli. I produttori di attrezzature come GE (attraverso la sua divisione additiva) e il Gruppo TRUMPF stanno attivamente sviluppando sistemi in grado di elaborare leghe avanzate, inclusi i BMG, sebbene la disponibilità commerciale su vasta scala sia ancora nelle sue fasi iniziali.

Guardando al futuro, le prospettive per le catene di fornitura della stampa 3D di BMG sono cautamente ottimiste. Sono in corso collaborazioni industriali per standardizzare le specifiche delle materie prime BMG e migliorare il riciclo dei ritagli e delle stampe fallite, il che potrebbe ridurre i costi e gli sprechi di materiale. Tuttavia, aumentare la produzione per soddisfare la domanda prevista in applicazioni aerospaziali, mediche e di utensili richiederà investimenti significativi sia nella produzione di materiali sia nella tecnologia delle stampanti. Man mano che più aziende entrano nel campo e migliora l’affidabilità dei processi, la catena di approvvigionamento è destinata a diventare più robusta, ma per ora, la stampa 3D di BMG rimane una nicchia di manifattura specializzata e di alto valore.

Proprietà Intellettuale, Standard e Contesto Normativo

Il panorama della proprietà intellettuale (IP), degli standard e normativi per la stampa 3D di Vetro Metallico Massivo (BMG) è in rapida evoluzione mentre la tecnologia matura e l’interesse commerciale si intensifica. Nel 2025, il settore è caratterizzato da un crescente portafoglio di brevetti, dall’emergere di standard preliminari e dai primi passi verso quadri normativi adattati alle proprietà e applicazioni uniche dei BMG.

I principali attori nella stampa 3D di BMG, come Amorphology e Heraeus, hanno attivamente presentato brevetti che coprono sia composizioni di leghe BMG proprietarie che nuovi processi di manifattura additiva (AM). Amorphology, una spin-off dal NASA Jet Propulsion Laboratory, detiene un portafoglio di proprietà intellettuale significativo nella materia prima BMG e nell’ottimizzazione dei processi, in particolare per ingranaggi di alta precisione e componenti aerospaziali. Heraeus, un gruppo globale di tecnologia dei materiali, ha sviluppato e brevettato polveri e filamenti BMG, oltre a parametri di processo per sistemi di AM basati su laser. Il paesaggio competitivo della proprietà intellettuale è ulteriormente complicato da accordi di co-licenza e collaborativi, poiché le aziende cercano di accelerare la commercializzazione proteggendo nel contempo le innovazioni fondamentali.

Sul fronte degli standard, organizzazioni come ASTM International e International Organization for Standardization (ISO) hanno iniziato ad affrontare le uniche sfide poste dai BMG nella manifattura additiva. Sebbene non siano stati ratificati standard specifici per la AM dei BMG fino all’inizio del 2025, i gruppi di lavoro all’interno di ASTM F42 (Tecnologie di Manifattura Additiva) e ISO/TC 261 stanno sviluppando attivamente linee guida per la caratterizzazione dei materiali, la qualifica dei processi e il testing meccanico delle parti BMG. Questi sforzi dovrebbero portare a standard preliminari nei prossimi due o tre anni, fornendo una base per l’assicurazione della qualità e l’interoperabilità nell’industria.

Il monitoraggio normativo è anch’esso nella sua fase formativa. Per le applicazioni nei dispositivi medici e aerospaziali, gli enti regolatori come la U.S. Food and Drug Administration (FDA) e l’European Union Aviation Safety Agency (EASA) stanno monitorando gli sviluppi nella stampa 3D di BMG. La FDA, ad esempio, ha emesso linee guida generali sulla manifattura additiva di dispositivi medici, ma i percorsi specifici per i BMG sono ancora in discussione, in particolare riguardo alla biocompatibilità e alle prestazioni a lungo termine. Analogamente, i regolatori aerospaziali stanno valutando l’integrità strutturale e l’affidabilità dei componenti BMG prodotti tramite AM, con i processi di certificazione che dovrebbero evolvere man mano che più dati diventano disponibili.

Guardando al futuro, nei prossimi anni si prevede un aumento delle domande di brevetti man mano che nuove leghe BMG e tecniche AM vengono sviluppate, insieme alla formalizzazione degli standard e a percorsi normativi più chiari. Questo panorama in evoluzione sarà cruciale per consentire un’adozione più ampia della stampa 3D di BMG in settori ad alto valore, garantendo al contempo sicurezza, affidabilità e concorrenza leale.

Analisi Competitiva e Barriere all’Entrata

La stampa 3D di vetro metallico massivo (BMG) rimane un segmento altamente specializzato all’interno dell’industria più ampia della manifattura additiva (AM) nel 2025. Il panorama competitivo è plasmato da un numero ristretto di aziende pionieristiche, da significative barriere relative alla proprietà intellettuale (IP) e dalla complessità tecnica sia dei materiali BMG che dei processi di stampa richiesti.

I principali attori nel campo della stampa 3D di BMG includono Amorphology, un’azienda californiana spin-off dal NASA Jet Propulsion Laboratory, che si concentra sulle leghe BMG e componenti di precisione per aerospaziale, robotica e applicazioni mediche. Amorphology ha sviluppato composizioni di lega proprietarie e tecniche di stampa, posizionandosi come leader nella commercializzazione della AM di BMG. Un’altra entità notevole è Exmet AB di Svezia, che collabora con partner globali per sviluppare e concedere in licenza materie prime BMG e soluzioni di stampa, targeting settori come automotive ed elettronica di consumo.

Il vantaggio competitivo di queste aziende è rinforzato da robusti portafogli di brevetti che coprono sia le formulazioni delle leghe che le innovazioni di processo. Ad esempio, Amorphology detiene brevetti su composizioni BMG ottimizzate per la manifattura additiva, così come su metodi per produrre parti amorfe con minima cristallizzazione. Questo paesaggio IP crea un’alta barriera all’entrata per i nuovi entranti, che devono utilizzare una licenza o investire pesantemente in R&D per eludere i brevetti esistenti.

Un’altra barriera significativa è la complessità tecnica dell’elaborazione dei BMG. A differenza dei metalli convenzionali, i BMG richiedono una gestione termica precisa per evitare la cristallizzazione durante la stampa. Ciò richiede attrezzature specializzate, come sistemi laser o a fascio elettronico ad alte prestazioni e un monitoraggio avanzato del processo. Di conseguenza, solo un ristretto numero di produttori di macchine, come EOS GmbH e GE Additive, stanno attivamente esplorando o supportando piattaforme AM compatibili con i BMG, spesso in collaborazione con specialisti dei materiali.

Le limitazioni della catena di fornitura impediscono anche l’ingresso nel mercato. La produzione di materie prime BMG ad alta purezza è complessa e costosa, con pochi fornitori in grado di soddisfare i rigorosi requisiti per la manifattura additiva. Aziende come Exmet AB hanno stabilito metodi di produzione di materie prime proprietarie, consolidando ulteriormente la propria posizione di mercato.

Guardando al futuro, le prospettive per i nuovi entranti rimangono Challenging nel corso dei prossimi anni. La necessità di competenze multidisciplinari—che spaziano dalla scienza dei materiali, ingegneria dei processi e sviluppo delle applicazioni—significa che il successo nell’ingresso nel mercato richiederà probabilmente partnership strategiche o accordi di licenza con attori affermati. Tuttavia, con la crescente domanda di componenti leggeri ad alte prestazioni nei settori come quello aerospaziale, dei dispositivi medici e dell’elettronica, c’è potenziale per una crescente collaborazione e una graduale espansione del panorama competitivo, soprattutto man mano che più produttori di macchine e fornitori di materiali investono in tecnologie compatibili con i BMG.

Prospettive Future: Tendenze Disruptive e Opportunità fino al 2030

La stampa 3D di vetro metallico massivo (BMG) è pronta per significativi progressi e un impatto dirompente fino al 2030, guidati dalla continua ricerca, dall’adozione industriale e dalla convergenza della manifattura additiva con la scienza avanzata dei materiali. Nel 2025, il campo sta passando da dimostrazioni su scala di laboratorio a applicazioni commerciali in fase iniziale, con diverse tendenze chiave che plasmano la sua traiettoria futura.

Uno degli sviluppi più notevoli è il crescente coinvolgimento di aziende affermate nel settore della manifattura additiva e fornitori di materiali nella stampa 3D di BMG. Heraeus, un leader globale in metalli preziosi e speciali, è stata in prima linea, sviluppando leghe BMG proprietarie e collaborando con produttori di stampanti 3D per ottimizzare i parametri di processo per la produzione di parti affidabili. Il loro lavoro ha consentito la fabbricazione di componenti complessi ad alta resistenza con resistenza all’usura e alla corrosione superiori, mirati a settori come dispositivi medici, aerospaziale ed elettronica.

Un altro attore chiave, Amorphology, una spin-off dal NASA Jet Propulsion Laboratory, è specializzato in ingranaggi e componenti di precisione basati su BMG. L’azienda ha dimostrato la fattibilità della stampa 3D di BMG per la produzione di parti con durezza ed elasticità eccezionali, difficili da ottenere con metalli cristallini convenzionali. Le partnership di Amorphology con i produttori di robotica e automotive segnalano un crescente interesse nel sfruttare i BMG per applicazioni leggere e ad alte prestazioni.

I progressi tecnologici stanno anche accelerando. Lo sviluppo di nuove tecniche di stampa 3D—come la fusione a letto di polvere laser e la deposizione di energia diretta—personalizzate per i BMG sta superando le sfide precedenti relative alla cristallizzazione e al controllo di processo. Aziende come Desktop Metal hanno annunciato iniziative di ricerca e sistemi prototipo capaci di elaborare polveri BMG, mirando a portare soluzioni scalabili sul mercato nei prossimi anni.

Guardando al 2030, si prevedono diverse tendenze disruptive:

- Espansione dei portafogli di leghe BMG, consentendo proprietà su misura per applicazioni specifiche e una più ampia adozione in diversi settori.

- Integrazione della stampa 3D di BMG negli ecosistemi di manifattura digitale, permettendo la produzione su richiesta di parti personalizzate di alto valore.

- Riduzione dei costi attraverso l’ottimizzazione dei processi e l’aumento della disponibilità di materie prime BMG, rendendo la tecnologia accessibile oltre ai mercati di nicchia.

- Emergere di approcci di manifattura ibridi, combinando la stampa 3D di BMG con processi tradizionali per componenti multicomponente o funzionalmente gradi.

Man mano che i portafogli di proprietà intellettuale si espandono e gli standard per la manifattura additiva di BMG maturano, ci si aspetta che il settore si sposti dalla prototipazione alla produzione su larga scala in settori critici. La combinazione unica di prestazioni meccaniche e libertà di design offerta dalla stampa 3D di BMG la posizione come una tecnologia trasformativa per la prossima generazione di prodotti ingegnerizzati.

Fonti e Riferimenti

- Amorphology

- ExOne

- Heraeus

- Desktop Metal

- Honeywell

- GE

- NASA

- Zimmer Biomet

- Smith+Nephew

- EOS

- Materion Corporation

- AMETEK, Inc.

- Liquidmetal Technologies

- ASTM International

- International Organization for Standardization (ISO)

- European Union Aviation Safety Agency (EASA)