Bulk-Metallisches Glas 3D-Druck im Jahr 2025: Transformation der fortschrittlichen Fertigung mit unübertroffener Stärke und Präzision. Erforschen Sie das Marktwachstum, technologische Innovationen und den Weg nach vorne.

- Zusammenfassung: Markteinschätzung 2025 und Schlüsselfaktoren

- Grundlagen des Bulk-Metallischen Glases: Eigenschaften und Vorteile

- 3D-Drucktechnologien für Bulk-Metallisches Glas: Aktueller Stand und Innovationen

- Wichtige Akteure der Branche und strategische Partnerschaften

- Marktgröße, Segmentierung und Wachstumsprognosen 2025–2030

- Aufkommende Anwendungen: Luftfahrt, Medizin, Elektronik und mehr

- Lieferkette, Materialbeschaffung und Fertigungsherausforderungen

- Geistiges Eigentum, Standards und regulatorische Rahmenbedingungen

- Wettbewerbsanalyse und Eintrittsbarrieren

- Zukunftsausblick: Disruptive Trends und Chancen bis 2030

- Quellen & Referenzen

Zusammenfassung: Markteinschätzung 2025 und Schlüsselfaktoren

Der 3D-Druck von Bulk-Metallischem Glas (BMG) entwickelt sich zu einer transformativen Technologie in der fortschrittlichen Fertigung und bietet eine einzigartige Kombination aus hoher Festigkeit, Elastizität und Korrosionsbeständigkeit. Im Jahr 2025 ist der Markt für BMG 3D-Druck durch schnelle Innovationen geprägt, wobei die Haupttreiber die Nachfrage nach Hochleistungsbauteilen in den Sektoren Luftfahrt, Medizin und Elektronik sowie laufende Fortschritte in der additiven Fertigungshardware und der Entwicklung von Rohstoffen sind.

Die aktuelle Landschaft wird von den Bemühungen Pionierunternehmen und Forschungseinrichtungen geprägt. Amorphology, ein Spin-off des Jet Propulsion Laboratory der NASA, bleibt führend bei der Kommerzialisierung von BMGs für Präzisionsgetriebe und -komponenten und nutzt additive Fertigung, um Bauteile mit komplexen Geometrien und überlegenen mechanischen Eigenschaften herzustellen. ExOne, jetzt Teil von Desktop Metal, hat ebenfalls Bindemittel-Druckprozesse für BMGs demonstriert, wodurch die Palette der druckbaren Materialien erweitert und neue Anwendungen in der Werkzeugherstellung und Prototypenerstellung ermöglicht werden.

Im Jahr 2025 wird die Adoption von BMG 3D-Druck durch mehrere Schlüsselfaktoren vorangetrieben:

- Material-Leistung: BMGs bieten eine einzigartige amorphe Struktur, die außergewöhnliche Härte und Abriebfestigkeit ergibt, was für Branchen, die miniaturisierte, hochpräzise Teile benötigen, äußerst attraktiv ist.

- Prozess-Innovation: Fortschritte bei laserbasierten und Bindemittel-Druckadditivfertigungssystemen ermöglichen die zuverlässige Verarbeitung von BMGs, was frühere Herausforderungen im Zusammenhang mit Kristallisation und Sprödigkeit während der Herstellung überwindet.

- Lieferketten-Resilienz: Die Fähigkeit, komplexe BMG-Teile nach Bedarf zu produzieren, unterstützt dezentrale Fertigungsmodelle, reduziert die Lieferzeiten und Lagerkosten für kritische Komponenten.

In den kommenden Jahren wird erwartet, dass die Integration von BMG 3D-Druck in wertvolle Anwendungen weiter voranschreitet. Luft- und Raumfahrt- sowie Verteidigungssektoren werden voraussichtlich die Adoption aufgrund der Gewichtseinsparungen und der Haltbarkeit von BMG-Komponenten erhöhen. Die Medizingeräteindustrie erkundet ebenfalls den Einsatz von BMGs für minimal-invasive chirurgische Werkzeuge und Implantate und nutzt deren Biokompatibilität und Präzision. Unternehmen wie Amorphology arbeiten aktiv mit OEMs zusammen, um die Produktion zu skalieren und BMG-Teile für einsatzkritische Anwendungen zu qualifizieren.

Obwohl der Markt im Vergleich zur herkömmlichen metallischen additiven Fertigung nach wie vor Nischencharakter hat, werden die einzigartigen Eigenschaften der BMGs und die Reifung der 3D-Druckprozesse voraussichtlich ein stetiges Wachstum bis 2025 und darüber hinaus fördern. Strategische Partnerschaften zwischen Materialinnovatoren, Ausrüstungsherstellern und Endbenutzern werden entscheidend sein, um technische Barrieren zu überwinden und neue kommerzielle Möglichkeiten im BMG 3D-Druck-Sektor zu erschließen.

Grundlagen des Bulk-Metallischen Glases: Eigenschaften und Vorteile

Bulk-metallische Gläser (BMGs) sind eine einzigartige Klasse von amorphen Metallen, die durch ihre ungeordnete atomare Struktur gekennzeichnet sind, die außergewöhnliche mechanische und physikalische Eigenschaften verleiht. Im Gegensatz zu kristallinen Metallen fehlen BMGs Korngrenzen, was zu hoher Festigkeit, überlegener Elastizität und bemerkenswerter Korrosionsbeständigkeit führt. Diese Eigenschaften machen BMGs für fortschrittliche Ingenieuranwendungen äußerst attraktiv, insbesondere in Sektoren, die Hochleistungsmaterialien erfordern, wie Luftfahrt, Medizingeräte und Präzisionswerkzeuge.

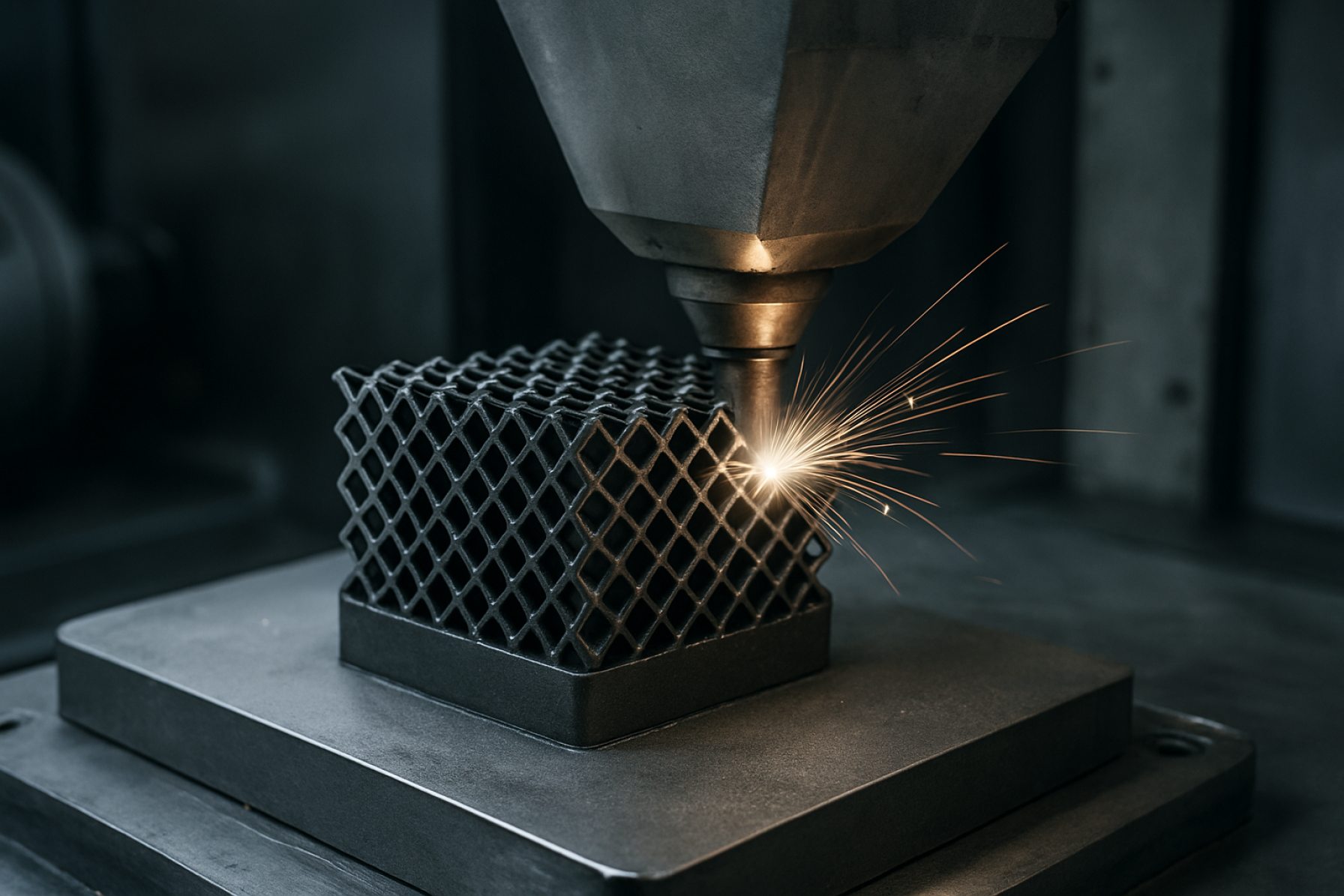

Die Einführung des 3D-Drucks oder der additiven Fertigung (AM) hat neue Möglichkeiten für die Verarbeitung von BMGs eröffnet und traditionelle Herausforderungen im Zusammenhang mit Gießen und Zerspanung überwunden. Im Jahr 2025 gewinnt die Integration von BMGs mit 3D-Drucktechnologien an Dynamik, angetrieben von dem Bedarf an komplexen Geometrien und maßgeschneiderten Komponenten, die die einzigartigen Eigenschaften dieser Materialien nutzen. Die gängigsten AM-Techniken für BMGs umfassen selektives Laserschmelzen (SLM), laserbasierte Pulverbettschmelze (LPBF) und direkte Energiedeposition (DED). Diese Methoden ermöglichen die schnellen Kühlraten, die erforderlich sind, um die amorphe Struktur während der Erstarrung beizubehalten.

Wichtige Eigenschaften von BMGs, die für den 3D-Druck relevant sind, umfassen:

- Hohe Gewichtskraft-Verhältnis: BMGs können Ertragseigenschaften von bis zu dem Doppelten von konventionellen Titanlegierungen aufweisen, was sie ideal für leichte, hochfeste Teile macht.

- Elastizitätsgrenze: BMGs können eine elastische Verformung von bis zu 2% durchlaufen – deutlich höher als die meisten Metalle – und ermöglichen damit Energieabsorption und Widerstandsfähigkeit in funktionalen Komponenten.

- Korrosions- und Abriebfestigkeit: Das Fehlen von Korngrenzen und passiven Oxidschichten bietet hervorragenden Schutz gegen umweltbedingte Degradation.

- Präzision und Oberflächenbeschaffenheit: Die amorphe Struktur ermöglicht die Herstellung von Komponenten mit feinen Merkmalen und glatten Oberflächen, was die Nachbearbeitungs-Erfordernisse reduziert.

Im Jahr 2025 entwickeln und kommerzialisieren führende Unternehmen aktiv BMG 3D-Drucklösungen. Amorphology, ein Spin-off des Jet Propulsion Laboratory der NASA, spezialisiert sich auf BMG-Legierungen und hat die Verwendung von additiver Fertigung zur Herstellung von Zahnrädern und Präzisionskomponenten als Vorreiter etabliert. Heraeus, eine global tätige Materialtechnologiewerksgruppe, bietet BMG-Pulver an und arbeitet mit Herstellern von additiven Fertigungsgeräten zusammen, um Prozessparameter für die industrielle Produktion zu optimieren. Exmet, mit Sitz in Schweden, konzentriert sich auf die Entwicklung von BMG-Rohstoffen und der Prozessintegration für AM und zielt auf Anwendungen in den Bereichen Medizin und Luftfahrt ab.

Der Ausblick für den BMG 3D-Druck ist vielversprechend. Laufende Forschungen zielen darauf ab, die Palette der druckbaren BMG-Zusammensetzungen zu erweitern, die Prozesszuverlässigkeit zu verbessern und die Produktion für größere und komplexere Teile zu skalieren. Wenn die Plattformen der additiven Fertigung zunehmend ausgefeilt werden und die Materialkosten sinken, wird erwartet, dass BMGs von Nischenanwendungen zur breiteren industriellen Akzeptanz übergehen, wodurch neue Möglichkeiten in der Hochleistungs-Eingehung und im Design eröffnet werden.

3D-Drucktechnologien für Bulk-Metallisches Glas: Aktueller Stand und Innovationen

Der 3D-Druck von Bulk-metallischem Glas (BMG) entwickelt sich zu einer transformativen Technologie in der fortschrittlichen Fertigung und nutzt die einzigartige amorphe Struktur der BMGs, um Komponenten mit außergewöhnlicher Stärke, Elastizität und Korrosionsbeständigkeit bereitzustellen. Im Jahr 2025 erlebt das Feld beträchtliche Fortschritte, die sowohl von etablierten Branchenführern als auch von innovativen Start-ups vorangetrieben werden.

Die am weitesten verbreiteten 3D-Drucktechnologien für BMGs sind laserbasierte Pulverbettschmelze (PBF-LB) und direkte Energiedeposition (DED). Diese Methoden ermöglichen die schnellen Kühlraten, die erforderlich sind, um die amorphe Struktur der BMGs während der Herstellung beizubehalten. Besonders herausragend ist Amorphology, ein Spin-off des Jet Propulsion Laboratory der NASA, das an der Spitze der Kommerzialisierung des BMG 3D-Drucks steht. Das Unternehmen spezialisiert sich auf Präzisionsgetriebe und Komponenten für Robotik und Luftfahrt und nutzt proprietäre Legierungen und additive Fertigungsprozesse, um nahezu netzförmige Teile mit minimaler Nachbearbeitung zu erreichen.

Ein weiterer Hauptakteur, ExOne, hat Bindemittel-Druckverfahren für metallische Gläser untersucht und dabei auf Skalierbarkeit und Kosteneffizienz für industrielle Anwendungen geachtet. Gleichzeitig hat Desktop Metal Systeme entwickelt, die mit BMG-Pulvern kompatibel sind und auf schnelles Prototyping und Kleinserienproduktion für Hochleistungsanwendungen abzielen.

In der Forschungs- und Entwicklungslandschaft beschleunigen Kooperationen zwischen Industrie und Wissenschaft Innovationen. Beispielsweise hat Honeywell mit Forschungseinrichtungen zusammengearbeitet, um den Einsatz von BMGs in Luftfahrkomponenten zu untersuchen und ihre überlegenen Abriebfestigkeit und mechanischen Eigenschaften zu nutzen. Darüber hinaus hat GE in additive Fertigungsplattformen investiert, die in der Lage sind, fortschrittliche metallische Gläser zu verarbeiten, mit einem Fokus auf Turbinen- und Medizingeräteanwendungen.

Jüngste Fortschritte haben die entscheidenden Herausforderungen wie die Steuerung der Kristallisation während des Druckens und die Optimierung der Prozessparameter für konsistente amorphe Strukturen angegangen. Im Jahr 2024 und 2025 berichteten mehrere Gruppen von erfolgreichen Herstellungsverfahren für komplexe BMG-Geometrien mit mechanischen Eigenschaften, die den konventionell gegossenen BMGs rivalisieren oder übertreffen. Die Integration von In-situ-Überwachung und geschlossenen Feedbacksystemen verbessert weiter die Prozesszuverlässigkeit und die Teilequalität.

Der Ausblick für den BMG 3D-Druck ist vielversprechend. Branchenanalysten erwarten eine breitere Akzeptanz in Sektoren, die hochleistungsfähige, abriebfeste Teile erfordern, wie im Gesundheitswesen, der Luftfahrt und der Präzisionsmechanik. Laufende Materialentwicklungen sowie Fortschritte in der Hardware und Prozesssteuerung werden voraussichtlich die Palette der druckbaren BMG-Legierungen erweitern und größere, komplexere Komponenten ermöglichen. Da Unternehmen wie Amorphology und Desktop Metal weiterhin ihre Angebote ausbauen, steht der BMG 3D-Druck kurz davor, eine gängige Lösung für anspruchsvolle Ingenieuranwendungen in den kommenden Jahren zu werden.

Wichtige Akteure der Branche und strategische Partnerschaften

Die Landschaft des 3D-Drucks von Bulk-Metallischem Glas (BMG) im Jahr 2025 wird durch eine ausgewählte Gruppe von Pionierunternehmen und strategischen Kooperationen geprägt, die die Kommerzialisierung und Akzeptanz dieser fortschrittlichen Fertigungstechnologie beschleunigen. BMGs, die für ihre einzigartige amorphe Struktur und außergewöhnlichen mechanischen Eigenschaften bekannt sind, haben sowohl die Aufmerksamkeit etablierter Branchenführer als auch innovativer Start-ups auf sich gezogen, die neue Anwendungen in der Luftfahrt, den Medizingeräten und der Hochleistungs-Werkzeugherstellung erschließen möchten.

Ein zentraler Akteur im BMG 3D-Drucksektor ist Amorphology, ein in Kalifornien ansässiges Unternehmen, das aus dem Jet Propulsion Laboratory der NASA hervorgegangen ist. Amorphology spezialisiert sich auf die Entwicklung und additive Fertigung von BMG-Komponenten, wobei es proprietäre Legierungsformulierungen und Prozesskompetenz nutzt. In den letzten Jahren hat Amorphology seine Partnerschaften mit Luftfahrt- und Robotikunternehmen erweitert und sich auf die Herstellung von verschleißfesten Getrieben und Präzisionsteilen konzentriert, die von den einzigartigen Eigenschaften der BMGs profitieren. Die Zusammenarbeit des Unternehmens mit großen Luftfahrt-OEMs und Robotikherstellern wird voraussichtlich bis 2025 intensiviert, da die Nachfrage nach leichten, hochfesten Komponenten wächst.

Ein weiteres bedeutendes Unternehmen ist Heraeus, eine globale Technologiegruppe mit einer eigenen Abteilung für amorphe Metalle. Heraeus hat stark in die Entwicklung von BMG-Rohstoffen investiert, die für additive Fertigungsprozesse optimiert sind, einschließlich der laserbasierten Pulverbettschmelze und der direkten Energiedeposition. Die strategischen Allianzen des Unternehmens mit 3D-Drucker-Herstellern und Forschungseinrichtungen haben zur Kommerzialisierung neuer BMG-Legierungen und zur Verfeinerung von Druckparametern geführt, die eine breitere Akzeptanz in industriellen Sektoren ermöglichen. Die laufenden Kooperationen von Heraeus mit Maschinenbauern und Endanwendern werden voraussichtlich im nächsten Jahr zu weiteren Fortschritten in der Druckqualität und Skalierbarkeit führen.

Im Bereich der additiven Fertigungshardware hat Desktop Metal sich als wichtiger Ermöglicher von BMG 3D-Druck positioniert. Die Studio-Systemplattform des Unternehmens unterstützt die Verarbeitung von amorphen Metallpulvern, und Desktop Metal hat eng mit Materiallieferanten zusammengearbeitet, um BMGs für seine Bindemittel-Druck- und Sinterprozessabläufe zu qualifizieren. Diese Integration wird voraussichtlich den Eintritt von BMGs in Prototypen- und Kleinserienproduktionsumgebungen erleichtern, insbesondere im Medizin- und Verbraucherelektronik-Sektor.

Strategische Partnerschaften zwischen Materialinnovatoren, Druckerherstellern und Endanwendern werden voraussichtlich bis 2025 und darüber hinaus intensiver werden. Diese Kooperationen sind entscheidend, um technische Herausforderungen wie die Kontrolle der Kristallisation während des Druckens und die Gewährleistung einer wiederholbaren Teilequalität zu überwinden. Während sich die Portfolios des geistigen Eigentums erweitern und Pilotprojekte in die kommerzielle Produktion übergehen, steht das BMG 3D-Druck-Ökosystem vor einem erheblichen Wachstum, wobei Branchenführer wie Amorphology, Heraeus und Desktop Metal an der Spitze dieser Transformation stehen.

Marktgröße, Segmentierung und Wachstumsprognosen 2025–2030

Der Markt für Bulk-Metallisches Glas (BMG) 3D-Druck entwickelt sich als spezialisiertes Segment innerhalb der breiteren Industrie der additiven Fertigung, angetrieben durch die einzigartigen Eigenschaften von BMGs – wie hohe Festigkeit, Elastizität und Korrosionsbeständigkeit – die mit konventionellen kristallinen Metallen unerreichbar sind. Im Jahr 2025 befindet sich der globale BMG 3D-Druckmarkt noch in der Anfangsphase, wobei die kommerzielle Aktivität hauptsächlich in Nordamerika, Europa und bestimmten Teilen Asiens konzentriert ist. Die Marktgröße wird auf niedrige zweistellige Millionenbeträge in USD geschätzt, soll jedoch bis 2030 mit einer jährlichen Wachstumsrate (CAGR) von über 25% wachsen, da immer mehr Branchen die Vorteile von BMGs für Hochleistungsanwendungen erkennen.

Die Segmentierung des BMG 3D-Druckmarktes basiert hauptsächlich auf der Endverbraucherbranche, der materiallichen Zusammensetzung und der Drucktechnologie. Wichtige Endverbrauchersektoren umfassen Luftfahrt, Medizingeräte, Elektronik und Luxusgüter. Die Luftfahrt- und Verteidigungsindustrie wird voraussichtlich die größten Verbraucher bleiben und BMGs für leichte, hochfeste Komponenten nutzen. Der medizinische Sektor ist ebenfalls ein bedeutender Anwender, der BMGs für chirurgische Werkzeuge und Implantate aufgrund ihrer Biokompatibilität und Abriebfestigkeit verwendet. In Bezug auf das Material dominieren zirkoniumbasierte BMGs das aktuelle kommerzielle Angebot, während die Forschung an titan- und magnesiumbasierten BMGs fortschreitet.

Technologisch gesehen sind laserbasierte additive Fertigungsmethoden – wie selektives Laserschmelzen (SLM) und laserbasierte Pulverbettschmelze (LPBF) – die am häufigsten verwendeten für BMGs, da sie in der Lage sind, geschmolzenes Metall schnell zu kühlen und Kristallisation zu verhindern. Unternehmen wie Amorphology (ein Spin-off von Caltech) stehen an der Spitze und bieten sowohl BMG-Rohstoffe als auch proprietäre 3D-Drucklösungen an. ExOne, nun Teil von Desktop Metal, hat ebenfalls den Bindemittel-Druck von BMGs demonstriert, wodurch die Palette der druckbaren Geometrien und Größen erweitert wurde. In Europa ist Heraeus ein bemerkenswerter Lieferant von BMG-Pulvern und hat mit Herstellern von additiven Fertigungsgeräten zusammengearbeitet, um Prozessparameter für die industrielle Produktion zu optimieren.

Blickt man auf das Jahr 2030, wird erwartet, dass der BMG 3D-Druckmarkt von fortlaufenden Fortschritten in der Qualität der Rohstoffe, der Prozesskontrolle und der Nachbearbeitungstechniken profitiert. Der Eintritt größerer Hersteller von Metall-3D-Drucksystemen und Materiallieferanten wird erwartet, was dazu beitragen wird, die Kosten zu senken und den adressierbaren Markt zu erweitern. Zulassungen in den Bereichen Medizin und Luftfahrt werden die Akzeptanz weiter beschleunigen. Während die Barrieren im Bereich des geistigen Eigentums abnehmen und die offene Innovation zunimmt, wird der Markt voraussichtlich eine Vielzahl neuer BMG-Legierungen und anwendungsspezifischer Lösungen sehen, wodurch der BMG 3D-Druck als ein wertvolles Nischenfeld innerhalb der breiteren Landschaft der additiven Fertigung positioniert wird.

Aufkommende Anwendungen: Luftfahrt, Medizin, Elektronik und mehr

Der 3D-Druck von Bulk-Metallischem Glas (BMG) wechselt schnell von der Laborforschung zu realen Anwendungen, wobei das Jahr 2025 ein entscheidendes Jahr für seine Akzeptanz in wertvollen Sektoren darstellt. BMGs, auch bekannt als amorphe Metalle, bieten eine einzigartige Kombination aus hoher Festigkeit, Elastizität, Korrosionsbeständigkeit und Verarbeitbarkeit, was sie für Branchen, die fortschrittliche Materialleistungen erfordern, attraktiv macht.

In der Luftfahrt beschleunigt der Antrieb nach leichten, hochfesten Komponenten die Integration des 3D-Drucks von BMGs. Unternehmen wie NASA haben aktiv BMGs für den Einsatz in Raumfahrmechanismen und strukturellen Teilen untersucht und dabei deren überlegene Abriebfestigkeit sowie die Möglichkeit, komplexe Geometrien mit additiver Fertigung herzustellen, genutzt. Das Potenzial, nahezu netzförmige Teile mit minimaler Nachbearbeitung zu drucken, ist besonders wertvoll, um sowohl das Gewicht als auch die Kosten in Luftfahrtbaugruppen zu senken. Im Jahr 2025 wird erwartet, dass kooperative Projekte zwischen Regierungsbehörden und privaten Luftfahrtunternehmen die ersten flugqualifizierten BMG-3D-gedruckten Komponenten hervorbringen, insbesondere für Satelliten und unbemannte Luftfahrzeuge (UAV).

Der medizinische Sektor ist ein weiterer früher Anwender, der von der Biokompatibilität und den nicht-magnetischen Eigenschaften von BMGs profitiert. Unternehmen wie Zimmer Biomet und Smith+Nephew erkunden den 3D-Druck von BMGs für hochmoderne chirurgische Werkzeuge, orthopädische Implantate und zahnärztliche Geräte. Die Fähigkeit, patientenspezifische Implantate mit verbesserten mechanischen Eigenschaften und glatten, abriebfesten Oberflächen maßgeschneidert zu drucken, wird voraussichtlich regulatorische Einreichungen und Pilotanwendungen im klinischen Bereich im Jahr 2025 und darüber hinaus vorantreiben. Darüber hinaus reduziert die amorphe Struktur von BMGs die bakterielle Adhäsion, was einen entscheidenden Vorteil für implantierbare Geräte darstellt.

Im Bereich Elektronik eröffnet die einzigartige Kombination aus hoher Stärke und weichen magnetischen Eigenschaften der BMGs neue Möglichkeiten für miniaturisierte Komponenten. VACUUMSCHMELZE, ein führendes Unternehmen in fortschrittlichen magnetischen Materialien, entwickelt aktiv BMG-basierte Komponenten für Induktivitäten, Transformatoren und Präzisionssteckverbinder. Die Präzision des 3D-Drucks ermöglicht die Herstellung komplizierter Geometrien, die mit herkömmlichen Fertigungsprozessen schwer oder gar nicht zu erreichen sind, und unterstützt den fortwährenden Miniaturisierungstrend in der Verbraucher- und Industrieelektronik.

Über diese Sektoren hinaus wird der 3D-Druck von BMGs für Hochleistungs-Sportgeräte, Luxusuhren und sogar Verteidigungsanwendungen erkundet, in denen die Kombination aus Stärke, Elastizität und Korrosionsbeständigkeit hoch geschätzt wird. Während Maschinenhersteller wie Desktop Metal und EOS weiterhin die Prozessparameter verfeinern und die Materialportfolios erweitern, wird erwartet, dass die nächsten Jahre eine breitere Kommerzialisierung und das Aufkommen neuer Anwendungsbereiche sehen werden. Der Ausblick für 2025 und darüber hinaus ist ein sich beschleunigender Adoptionsprozess, der durch laufende Fortschritte sowohl in der BMG-Legierungsentwicklung als auch in der additiven Fertigungstechnologie angetrieben wird.

Lieferkette, Materialbeschaffung und Fertigungsherausforderungen

Der 3D-Druck von Bulk-Metallischem Glas (BMG) entwickelt sich zu einer transformativen Technologie, steht jedoch im Jahr 2025 vor einzigartigen Herausforderungen und Chancen in Bezug auf die Lieferkette, Materialbeschaffung und Fertigung. BMGs – amorphe Legierungen mit außergewöhnlicher Stärke und Elastizität – erfordern präzise Legierungszusammensetzungen und schnelle Kühlraten, was ihre Herstellung und Verarbeitung komplexer macht als bei herkömmlichen Metallen.

Die Lieferkette für den BMG 3D-Druck beginnt mit der Beschaffung von hochreinen Rohstoffen wie Zirkonium, Titan, Kupfer und Nickel. Diese Elemente müssen sorgfältig legiert werden, um die gewünschte Glasbildfähigkeit zu erreichen. Im Jahr 2025 bleibt die Verfügbarkeit dieser Metalle insgesamt stabil, jedoch können geopolitische Faktoren und die zunehmende Nachfrage aus den Sektoren Luftfahrt und Elektronik Preisschwankungen verursachen, insbesondere für Zirkonium und Seltene Erden. Unternehmen wie Materion Corporation und AMETEK, Inc. gehören zu den anerkannten Lieferanten von Speziallegierungen und hochreinen Metallen und unterstützen die BMG-Lieferkette.

Die Materialbeschaffung wird zusätzlich durch die Notwendigkeit ultra-reiner Bearbeitungsumgebungen erschwert, um Kontaminationen zu verhindern, die die amorphe Struktur gefährden können. Nur eine Handvoll Hersteller weltweit ist in der Lage, BMG-Rohstoffe mit der erforderlichen Reinheit und in den für die additive Fertigung geeigneten Pulver- oder Drahtformen herzustellen. Liquidmetal Technologies bleibt ein wichtiger Akteur, der Patente hält und proprietäre Prozesse für die BMG-Produktion hat und seine Technologie an Partner in den Bereichen Medizin, Verbraucherelektronik und Industrie lizenziert.

Auf der Fertigungsseite besteht die Hauptschwierigkeit darin, die 3D-Druckhardware an die besonderen thermischen Eigenschaften der BMGs anzupassen. BMGs erfordern extrem hohe Kühlraten (häufig über 1000 K/s), um Kristallisation zu vermeiden, was die Auswahl der Verfahren für die additive Fertigung einschränkt. Laserbasierte Pulverbettschmelze und direkte Energiedeposition werden verfeinert, um diesen Anforderungen gerecht zu werden, jedoch bleiben Prozesskontrolle und Wiederholbarkeit Hindernisse. Ausrüstungshersteller wie GE (durch ihre additive Abteilung) und die TRUMPF-Gruppe entwickeln aktiv Systeme, die in der Lage sind, fortschrittliche Legierungen, einschließlich BMGs, zu verarbeiten, obwohl die weit verbreitete kommerzielle Verfügbarkeit noch in den Anfängen steckt.

Blickt man auf die Zukunft, ist der Ausblick für die Lieferketten des BMG 3D-Drucks vorsichtig optimistisch. Branchenkooperationen sind im Gange, um die Spezifikationen für BMG-Rohstoffe zu standardisieren und das Recycling von Verschnitt und fehlgeschlagenen Drucken zu verbessern, was die Kosten und Materialverschwendung reduzieren könnte. Die Skalierung der Produktion zur Deckung der erwarteten Nachfrage in den Bereichen Luftfahrt, Medizin und Werkzeugherstellung wird jedoch erhebliche Investitionen in die Materialproduktion und Drucktechnologie erfordern. Während mehr Unternehmen in das Feld eintreten und die Prozesszuverlässigkeit verbessert wird, wird erwartet, dass die Lieferkette robuster wird, aber vorerst bleibt der BMG 3D-Druck eine spezialisierte, wertvolle Fertigungsnische.

Geistiges Eigentum, Standards und regulatorische Rahmenbedingungen

Das geistige Eigentum (IP), die Standards und der regulatorische Rahmen für den 3D-Druck von Bulk-Metallischem Glas (BMG) entwickeln sich schnell weiter, während die Technologie reift und das kommerzielle Interesse zunimmt. Im Jahr 2025 ist der Sektor durch ein wachsendes Portfolio an Patenten, die Entstehung vorläufiger Standards und die ersten Schritte zu regulatorischen Rahmenbedingungen geprägt, die auf die einzigartigen Eigenschaften und Anwendungen von BMGs zugeschnitten sind.

Wichtige Akteure im BMG 3D-Druck, wie Amorphology und Heraeus, haben aktiv Patente angemeldet, die sowohl proprietäre BMG-Legierungszusammensetzungen als auch neuartige additive Fertigungsprozesse abdecken. Amorphology, ein Spin-off des Jet Propulsion Laboratory der NASA, verfügt über ein erhebliches IP-Portfolio im Bereich BMG-Rohstoffe und Prozessoptimierung, insbesondere für hochpräzise Zahnräder und Aerospace-Komponenten. Heraeus, eine globale Materialtechnologiewerksgruppe, hat BMG-Pulver und Draht-Rohstoffe entwickelt und patentiert sowie Prozessparameter für laserbasierte AM-Systeme. Die wettbewerbliche IP-Landschaft wird durch Quelllizenzierungen und Kooperationsvereinbarungen kompliziert, da Unternehmen versuchen, die Kommerzialisierung zu beschleunigen und gleichzeitig ihre Kerninnovationen zu schützen.

Im Bereich der Standards haben Organisationen wie ASTM International und International Organization for Standardization (ISO) begonnen, die einzigartigen Herausforderungen, die BMGs in der additiven Fertigung darstellen, anzugehen. Während bis Anfang 2025 noch keine spezifischen AM-Standards für BMGs vollständig ratifiziert wurden, entwickeln Arbeitsgruppen innerhalb von ASTM F42 (Additive Manufacturing Technologies) und ISO/TC 261 aktiv Richtlinien für die Materialcharakterisierung, Prozessqualifizierung und mechanische Prüfung von BMG-Teilen. Diese Bemühungen sollen in den nächsten zwei bis drei Jahren zu Entwürfen von Standards führen, die eine Grundlage für Qualitätssicherung und Interoperabilität in der gesamten Industrie bieten werden.

Die regulatorische Aufsicht befindet sich ebenfalls noch in der Anfangsphase. Für Anwendungen in Medizingeräten und Luftfahrt beobachten Aufsichtsbehörden wie die U.S. Food and Drug Administration (FDA) und die European Union Aviation Safety Agency (EASA) Entwicklungen im BMG 3D-Druck. Die FDA hat beispielsweise allgemeine Richtlinien für die additive Fertigung von Medizingeräten herausgegeben, aber spezifische Wege für BMGs sind noch in der Diskussion, insbesondere in Bezug auf Biokompatibilität und langfristige Leistung. Auch Luftfahrtregulierungsbehörden bewerten die strukturelle Integrität und Zuverlässigkeit von über AM produzierten BMG-Komponenten, wobei die Zertifizierungsprozesse voraussichtlich weiterentwickelt werden, sobald mehr Daten verfügbar sind.

Blickt man in die Zukunft, wird erwartet, dass die nächsten Jahre einen Anstieg der Patentanmeldungen mit sich bringen werden, während neue BMG-Legierungen und AM-Techniken entwickelt werden, zusammen mit der Formalisierung von Standards und klareren regulatorischen Wegen. Diese sich entwickelnde Landschaft wird entscheidend sein, um die breitere Akzeptanz des BMG 3D-Drucks in wertvollen Sektoren zu ermöglichen und gleichzeitig Sicherheit, Zuverlässigkeit und fairen Wettbewerb zu gewährleisten.

Wettbewerbsanalyse und Eintrittsbarrieren

Der 3D-Druck von Bulk-Metallischem Glas (BMG) bleibt im Jahr 2025 ein hochspezialisiertes Segment innerhalb der breiteren Industrie der additiven Fertigung (AM). Die Wettbewerbslandschaft wird von einer geringen Anzahl von Pionierunternehmen, erheblichen Hindernissen des geistigen Eigentums (IP) und der technischen Komplexität sowohl der BMG-Materialien als auch der erforderlichen Druckprozesse geprägt.

Wichtige Akteure im Bereich des BMG 3D-Drucks sind Amorphology, ein in Kalifornien ansässiges Unternehmen, das aus dem Jet Propulsion Laboratory der NASA hervorgegangen ist und sich auf BMG-Legierungen und Präzisionskomponenten für Luftfahrt, Robotik und medizinische Anwendungen konzentriert. Amorphology hat proprietäre Legierungszusammensetzungen und Drucktechniken entwickelt und positioniert sich als führend in der Kommerzialisierung von BMG-AM. Ein weiteres bemerkenswertes Unternehmen ist Exmet AB aus Schweden, das mit globalen Partnern zusammenarbeitet, um BMG-Rohstoffe und Drucklösungen zu entwickeln und zu lizenzieren, mit einem Fokus auf Branchen wie Automotive und Verbraucherelektronik.

Der Wettbewerbsvorteil dieser Unternehmen wird durch robuste Patentportfolios verstärkt, die sowohl Legierungsformulierungen als auch Prozessinnovationen abdecken. Beispielsweise hält Amorphology Patente auf BMG-Zusammensetzungen, die für die additive Fertigung optimiert sind, sowie auf Verfahren zur Herstellung amorpher Teile mit minimaler Kristallisation. Diese IP-Landschaft schafft eine hohe Eintrittsbarriere für neue Akteure, die entweder Technologie lizenzieren oder erheblich in F&E investieren müssen, um bestehende Patente zu umgehen.

Eine weitere bedeutende Barriere ist die technische Herausforderung bei der Verarbeitung von BMGs. Im Gegensatz zu herkömmlichen Metallen erfordern BMGs eine präzise Wärmeverwaltung, um Kristallisation während des Druckens zu vermeiden. Dies erfordert spezialisierte Ausrüstung, wie Hochleistungs-Laser- oder Elektronenstrahlsysteme, sowie fortgeschrittene Prozessüberwachung. Daher erkunden nur eine Handvoll Maschinenhersteller, wie EOS GmbH und GE Additive, aktiv oder unterstützen AM-Plattformen, die mit BMGs kompatibel sind, häufig in Partnerschaft mit Materialmandanten.

Lieferkettenbeschränkungen schränken auch den Markteintritt ein. Die Produktion von hochreinen BMG-Rohstoffen ist komplex und kostspielig, und nur wenige Lieferanten können die strengen Anforderungen für die additive Fertigung erfüllen. Unternehmen wie Exmet AB haben proprietäre Methoden zur Herstellung von Rohstoffen etabliert, was ihre Marktposition weiter konsolidiert.

Blickt man in die Zukunft, bleibt die Aussichten für neue Akteure in den kommenden Jahren herausfordernd. Die Notwendigkeit interdisziplinärer Fachkenntnisse, die von Materialwissenschaft über Prozessengineering bis hin zu Anwendungsentwicklung reicht, bedeutet, dass ein erfolgreicher Markteintritt voraussichtlich strategische Partnerschaften oder Lizenzierungsvereinbarungen mit etablierten Akteuren erfordert. Dennoch gibt es das Potenzial für verstärkte Zusammenarbeit und allmähliche Erweiterung der Wettbewerbslandschaft, insbesondere da mehr Maschinenhersteller und Materiallieferanten in BMG-kompatible Technologien investieren, während die Nachfrage nach hochleistungsfähigen, leichten Komponenten in Sektoren wie Luftfahrt, Medizintechnik und Elektronik steigt.

Zukunftsausblick: Disruptive Trends und Chancen bis 2030

Der 3D-Druck von Bulk-metallischem Glas (BMG) steht bis 2030 vor erheblichen Fortschritten und disruptiven Auswirkungen, die durch fortlaufende Forschung, industrielle Akzeptanz und die Konvergenz der additiven Fertigung mit fortschrittlicher Materialwissenschaft angetrieben werden. Im Jahr 2025 entwickelt sich das Feld von laboratoriebezogenen Demonstrationen hin zu frühen kommerziellen Anwendungen, wobei mehrere Schlüsseltrends die zukünftige Entwicklung prägen.

Eine der bemerkenswertesten Entwicklungen ist das zunehmende Engagement etablierter Unternehmen der additiven Fertigung und Materiallieferanten im BMG 3D-Druck. Heraeus, ein globaler Marktführer in Edel- und Spezialmetallen, steht an der Spitze der Entwicklung proprietärer BMG-Legierungen und arbeitet mit 3D-Drucker-Herstellern zusammen, um Prozessparameter für die zuverlässige Produktion von Teilen zu optimieren. Ihre Arbeit hat die Herstellung komplexer, hochfester Komponenten mit überlegener Abrieb- und Korrosionsbeständigkeit ermöglicht, und zielt auf Branchen wie Medizintechnik, Luftfahrt und Elektronik ab.

Ein weiterer Schlüsselakteur, Amorphology, ein Spin-off des Jet Propulsion Laboratory der NASA, spezialisiert sich auf BMG-basierte Zahnräder und Präzisionskomponenten. Das Unternehmen hat die Machbarkeit des BMG 3D-Drucks zur Herstellung von Teilen mit außergewöhnlicher Härte und Elastizität demonstriert, die mit herkömmlichen kristallinen Metallen schwer zu erreichen sind. Die Partnerschaften von Amorphology mit Robotik- und Automobilherstellern zeigen ein wachsendes Interesse daran, BMGs für hochleistungsfähige, leichte Anwendungen zu nutzen.

Technologische Fortschritte beschleunigen ebenfalls den Fortschritt. Die Entwicklung neuer 3D-Drucktechniken – wie laserbasierte Pulverbettschmelze und direkte Energiedeposition – die speziell für BMGs entwickelt wurden, überwinden frühere Probleme im Zusammenhang mit Kristallisation und Prozesskontrolle. Unternehmen wie Desktop Metal haben Forschungsinitiativen und Prototypsysteme angekündigt, die in der Lage sind, BMG-Pulver zu verarbeiten, wobei sie ziel setzen, in den nächsten Jahren skalierbare Lösungen auf den Markt zu bringen.

Für 2030 werden mehrere disruptive Trends erwartet:

- Erweiterung der BMG-Legierungspools, die maßgeschneiderte Eigenschaften für spezifische Anwendungen ermöglichen und eine breitere Akzeptanz in verschiedenen Industrien fördern.

- Integration des BMG 3D-Drucks in digitale Fertigungssysteme, die eine bedarfsgerechte Produktion von hochwertigen, maßgeschneiderten Teilen ermöglichen.

- Kostensenkungen durch Prozessoptimierung und erhöhte Verfügbarkeit von BMG-Rohstoffen, die die Technologie über Nischenmärkte hinaus zugänglich machen.

- Entwicklung hybrider Fertigungsansätze, die BMG 3D-Druck mit traditionellen Verfahren für mehrschichtige oder funktionsgradientige Komponenten kombinieren.

Mit der Ausweitung der Portfolios des geistigen Eigentums und der Reifung der Standards für die additive Fertigung mit BMG wird erwartet, dass der Sektor von Prototypen zu vollumfänglicher Produktion in kritischen Sektoren übergeht. Die einzigartige Kombination aus mechanischer Leistung und Designfreiheit, die der BMG 3D-Druck bietet, positioniert ihn als transformative Technologie für die nächste Generation technischer Produkte.

Quellen & Referenzen

- Amorphology

- ExOne

- Heraeus

- Desktop Metal

- Honeywell

- GE

- NASA

- Zimmer Biomet

- Smith+Nephew

- EOS

- Materion Corporation

- AMETEK, Inc.

- Liquidmetal Technologies

- ASTM International

- International Organization for Standardization (ISO)

- European Union Aviation Safety Agency (EASA)